Es gibt grundsätzlich 3 Stahlsorten (Stahlarten), die bei der Herstellung von Produkten verwendet werden:

- Kohlenstoffstahl

- Legierter Stahl

- Edelstahl

Jede dieser Stahlsorten besteht aus unterschiedlichen Mengen an Eisen und Kohlenstoff (den Grundelementen von Stahl) sowie in einigen Fällen aus zusätzlichen Legierungen. Schauen wir uns diese Stahlsorten im Detail an…

- Welche Stahlsorten sollte man wählen?

- Kohlenstoffstahl (niedrige & hohe Qualitäten)

- 2. Legierter Stahl

- Edelstahl

- Gängige rostfreie Stahlsorten

- Ein Wort zu rostfreiem Eisen

- Gängigste Wärmebehandlungsverfahren

- Wie prüft man ein Metall, um sicherzustellen, dass es die richtige Sorte ist?

- Ultimate Guide To Sourcing From China And Developing Your Suppliers

Welche Stahlsorten sollte man wählen?

Bei der Auswahl des richtigen Metalls für Ihren Auftrag müssen Sie mehrere Faktoren berücksichtigen:

- Härte- Fähigkeit, Abrieb zu widerstehen, aber auch Schwierigkeiten beim Schneiden oder Bohren

- Festigkeit- die Menge an Kraft, die notwendig ist, um das Metall zu verformen

- Zähigkeit- Fähigkeit, Belastungen zu widerstehen (und nicht zu brechen)

- Verformbarkeit- die Fähigkeit des Metalls, sich zu verformen

- Schweißbarkeit- Fähigkeit, geschweißt zu werden (sie ist eine Funktion des Schmelzpunkts, der Wärmeleitfähigkeit usw.)

Laden Sie sich hier eine ausführliche Tabelle herunter, die die gängigen Stahlsorten im Detail erklärt.

Lassen Sie uns die 3 Arten durchgehen: Kohlenstoff, Legierung und Kohlenstoff:

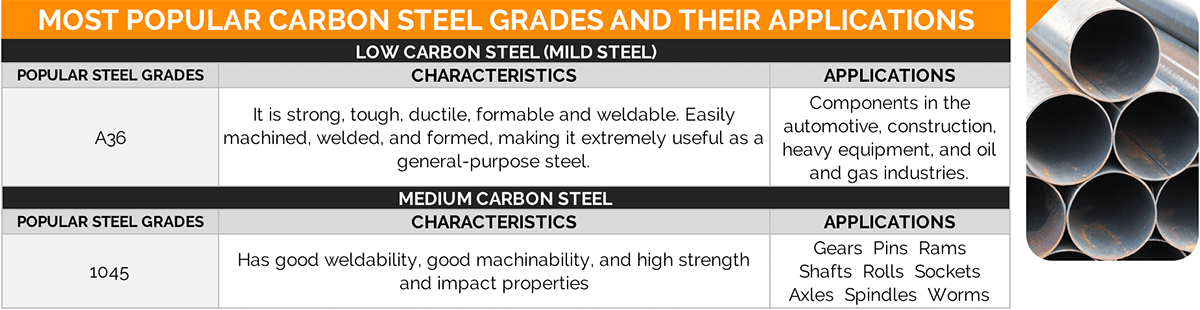

Kohlenstoffstahl (niedrige & hohe Qualitäten)

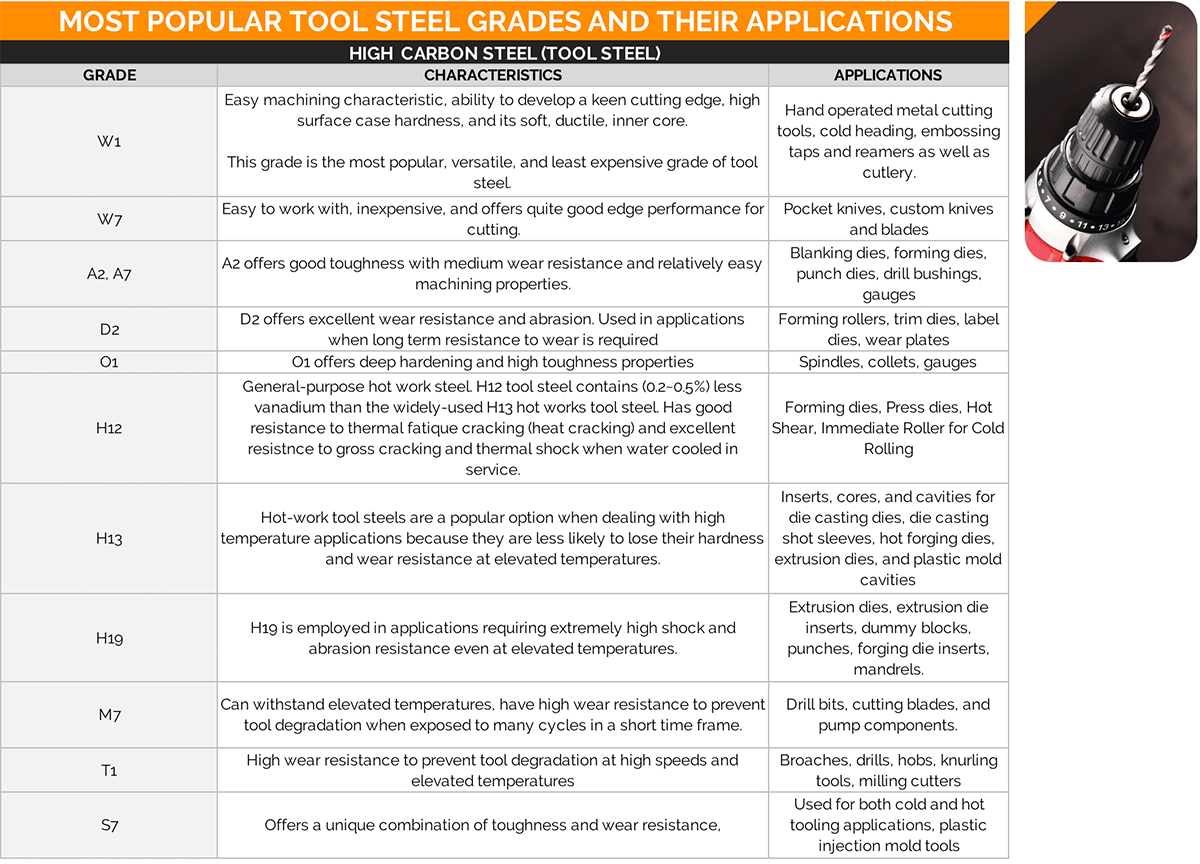

Kohlenstoffstahl (eine Legierung aus Stahl und Kohlenstoff) korrodiert zwar, ist aber hart – je mehr Kohlenstoffgehalt, desto härter der Stahl. Stahl mit niedrigem Kohlenstoffgehalt ist stark und zäh und kann bei Bedarf einsatzgehärtet werden. Stahl mit hohem Kohlenstoffgehalt kann wärmebehandelt werden, um ihn viel härter zu machen, aber in diesem Zustand ist er spröder und schwieriger zu bearbeiten.

Gängige Anwendungen für Kohlenstoffstahl:

- Rohre, Platten, Bolzen, Schilder, Möbel, Zäune und viele andere gängige Metallteile werden aus Stahl mit niedrigem Kohlenstoffgehalt (auch als „Baustahl“ bekannt) hergestellt.

- Professionelle Küchenmesser, Schneidewerkzeuge in CNC-Maschinen, Bohrer, Sägen und Mauernägel werden alle aus Stahl mit hohem Kohlenstoffgehalt hergestellt. Die hohe Härte verleiht Klingen und Schneidewerkzeugen eine scharfe Kante, die lange hält, aber mit dieser Härte geht auch Sprödigkeit einher, was bedeutet, dass die Produkte leichter brechen.

Der Nachteil von Stahl mit hohem Kohlenstoffgehalt ist, dass er teurer und schwerer zu bearbeiten ist als Legierungen mit weniger Kohlenstoff. Er ist geeignet, wenn Rost keine Rolle spielt und wenn das Produkt keiner Zugbelastung standhalten muss (er lässt sich nicht wirklich biegen und bricht leichter).

2. Legierter Stahl

Legierter Stahl (dem zusätzliche chemische Elemente zugesetzt werden, um bestimmte Eigenschaften zu verbessern) – einige der häufigsten Legierungselemente sind Mangan, Nickel, Chrom, Molybdän, Vanadium, Silizium und Bor.

Die verbesserten Eigenschaften, die legierte Stähle gegenüber Kohlenstoffstahl aufweisen, sind:

- Festigkeit,

- Härte,

- Zähigkeit,

- Verschleißfestigkeit,

- Korrosionsbeständigkeit,

- und Härtbarkeit.

Gebräuchliche Anwendungen für legierte Stähle:

- Bau und Architektur, wo Festigkeit, Zähigkeit und Korrosionsbeständigkeit eine Voraussetzung für das Material sind.

- Schmuck, Haushaltsgegenstände, Besteck, Kochbekleidung werden alle aus legiertem Stahl hergestellt.

Stahllegierungen können in zwei Kategorien unterteilt werden, niedrig legierte Stähle und hoch legierte Stähle. Niedrig legierte Stähle haben weniger als 8% Gesamtlegierungselemente in der Zusammensetzung, diese Stähle haben eine bessere Härte und Verschleißfestigkeit als Kohlenstoffstahl, neigen aber dazu, eine geringere Zugfestigkeit zu haben.

Die hoch legierten Stähle haben mehr als 8% Legierungselemente und haben bessere Eigenschaften als die der niedrig legierten Stähle.

Schauen Sie sich dieses Video von unserer Schwesterseite Sofeast an, um mehr über Kohlenstoff- und legierte Stähle zu erfahren:

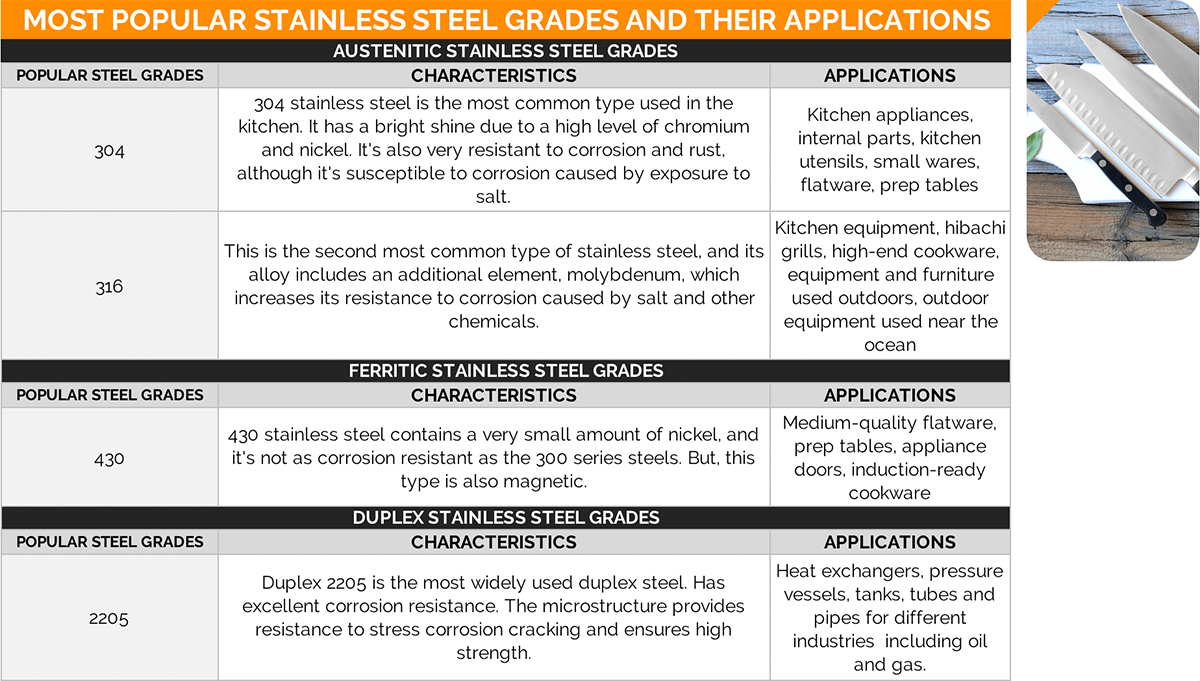

Edelstahl

Edelstahl (eine Legierung aus Stahl und Chrom) korrodiert nicht so leicht, ist aber nicht so hart.

Jedes Produkt, das in ständigem Kontakt mit Flüssigkeiten steht, ist ein guter Kandidat für eine Stahllegierung mit hohem Chromgehalt. Edelstahl ist eine Stahllegierung mit mindestens 10,5 % und bis zu 30 % Chrom, die diesem Stahl seine einzigartigen Eigenschaften verleiht.

Edelstahl wird in fünf Kategorien eingeteilt:

a) Austenitisch – Austenitische Edelstähle gehören zur 200er- und 300er-Serie, und die Legierungselemente sind im Wesentlichen Stahl mit 18 % Chrom und 8 % Nickel und einem geringen Kohlenstoffgehalt. Der am häufigsten hergestellte Stahl ist der Edelstahl 304, der häufig für Rohrleitungen, Bergbauausrüstungen, Lebensmittel und Getränke, Küchengeräte und Architektur verwendet wird.

b) Ferritisch – Ferritische Edelstähle sind nichtrostende Stähle, deren Chromgehalt zwischen 12 % und 18 % variieren kann und die, ähnlich wie die austenitischen Stähle, einen niedrigen Kohlenstoffgehalt aufweisen. Sie werden als Serie 400 klassifiziert. Diese Reihe nichtrostender Stähle ist magnetisch und weist eine gute Duktilität und Korrosionsbeständigkeit auf. Typische Anwendungen sind Wärmetauscher, Automobilbefestigungen, Ofenteile, Heizungsteile.

c) Duplex – Duplex-Edelstähle enthalten einen hohen Anteil an Chrom zwischen 18% und 28% sowie Nickel zwischen 4% und 8%. Diese beiden Elemente ergeben eine Mischung aus austenitischer und ferritischer Struktur, daher der Name Duplex-Edelstahl.

Duplex-Edelstahl ist im Allgemeinen doppelt so hart wie reine austenitische oder ferritische Edelstähle. Sie haben etwas bessere Zähigkeits- und Duktilitätseigenschaften als ferritische Sorten, aber nicht so gute Werte im Vergleich zu den austenitischen Sorten. Duplex-Stähle haben eine höhere Festigkeit, gute Schweißbarkeit, gute Zähigkeit und eine hohe Beständigkeit gegen Spannungsrisskorrosion. Typische Anwendungen sind Heißwassertanks, Brauereibehälter, verfahrenstechnische Anlagen und Schwimmbadkonstruktionen.

d) Martensitische Stähle – Martensitische nichtrostende Stähle sind reine Chromstähle mit einem Gehalt zwischen 12 % und 18 % sowie einem relativ hohen Kohlenstoffgehalt von bis zu 1,2 %. Martensitische Stähle sind korrosionsbeständiger (nicht so sehr wie austenitische Stähle) und verschleißfester als andere nichtrostende Stähle und können zur Erzielung hoher Härtewerte wärmebehandelt werden. Diese Sorten sind im geglühten und gehärteten Zustand magnetisch. Typische Anwendungen sind Bestecke, Kochgeschirr, chirurgische und zahnmedizinische Instrumente, Federn, Scheren, Industrieklingen, Fahrzeugteile, Schraubendreher, Zangen und Heftpistolen.

e) Ausscheidungshärtung – Ausscheidungshärtende rostfreie Stähle (PHSS) bestehen aus Chrom und Nickel mit mindestens einem weiteren Legierungselement (Kupfer, Aluminium, Titan, Niob oder Molybdän). PHSS-Stähle bieten eine optimale Kombination aus martensitischen und austenitischen Eigenschaften. Wie martensitische Stahlsorten sind sie dafür bekannt, dass sie durch Wärmebehandlung eine hohe Festigkeit erreichen können, und sie haben auch die Korrosionsbeständigkeit von austenitischem Edelstahl.

Der bekannteste ausscheidungshärtende Edelstahl ist 17-4 PH. Der Name kommt von den Zusätzen 17% Chrom und 4% Nickel. Außerdem enthält er 4% Kupfer und 0,3% Niob. 17-4 PH ist auch als rostfreier Stahl der Güteklasse 630 bekannt. Typische Anwendungen sind zahnärztliche Bohrer und Reibahlen, Flugzeugteile, Rasierköpfe, chirurgische Nadeln und Anwendungen in der Luft- und Raumfahrt.

Schauen Sie sich dieses Video von Sofeast an, um einen tieferen Einblick in rostfreie Stähle und ihre verschiedenen Eigenschaften zu erhalten:

Gängige rostfreie Stahlsorten

Eine Tabelle über diese Sorten, ihre wichtigsten Eigenschaften und Beispiele für gängige Anwendungen erhalten Sie, wenn Sie hier klicken: Edelstahltabelle.

Die drei häufigsten Stahlsorten, die wir in China antreffen, sind:

- 201 – preiswert und sehr häufig

- 304 – die häufigste Edelstahlsorte

- 316 – eine teurere Sorte mit besserer Korrosionsbeständigkeit

Ein Wort zu rostfreiem Eisen

Edelstahl wird manchmal auch verwendet. Der Hauptunterschied zu diesem Material besteht darin, dass es weniger als 0,6 % Ni oder gar kein Ni enthält, wie zum Beispiel 403 (12Cr12). Es wird häufig in der chemischen Industrie und im Baugewerbe verwendet. Jede magnetische Eisenlegierung, die mehr als 12% Chrom enthält und eine kubisch-raumzentrierte Struktur aufweist, wird auch als rostfreies Eisen bezeichnet.

Gängigste Wärmebehandlungsverfahren

Wärmebehandlung ist der Prozess der Erwärmung und Abkühlung des Metalls, ohne seine physikalische Form zu verändern. Es gibt verschiedene Wärmebehandlungsverfahren, die, wenn sie auf verschiedene Stähle angewandt werden, die Eigenschaften dieses Stahls verändern können, wie z.B. seine Härte, seine Zähigkeit und sogar seine Erweichung, die alle durch die Veränderung der Mikrostruktur des Stahls bestimmt werden.

Härten – Ein Stahl mit ausreichendem Kohlenstoffgehalt kann gehärtet werden, indem er erhitzt und dann schnell abgeschreckt wird. Bei diesem Vorgang entsteht ein austenitisches Gefüge, das aus Ferrit, Martensit oder Zementit bestehen kann.

Anlassen – Dieser Vorgang wird bei Kohlenstoffstählen durchgeführt, die gehärtet wurden, um die Sprödigkeit des Stahls zu verringern. Die Anlasstemperatur hängt vom gewünschten Ergebnis für die Funktion des Stahlprodukts ab; je niedriger die Anlasstemperatur, desto besser die Festigkeit und Härte.

Glühen – Beim Glühen von Stahl wird der Stahl über seine kritische Temperatur hinaus erhitzt und dann sehr langsam abgekühlt.

Normalisieren – Hierbei handelt es sich um ein ähnliches Verfahren wie beim Glühen, bei dem der Stahl langsam erhitzt und abgekühlt wird, wobei man ihn normalerweise nur an der Luft bei Raumtemperatur abkühlen lässt. Dadurch erhält der Stahl ein Gefüge aus Ferrit und Zementit, das eine höhere Festigkeit und Härte, aber eine geringere Duktilität aufweist.

Aufkohlen – Beim Aufkohlen, das auch als Einsatzhärten bezeichnet wird, wird zusätzlicher Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl eingebracht, der dann dem Härteprozess unterzogen wird. Der äußere Kohlenstoffstahl erhält eine höhere Härte, während der innere Kern zäh bleibt.

Wie prüft man ein Metall, um sicherzustellen, dass es die richtige Sorte ist?

Am besten führt man sowohl physikalische Prüfungen als auch chemische Analysen durch.

Die gebräuchlichsten physikalischen Prüfungen sind:

- Zugversuch (Anlegen von Spannung bis zum Versagen)

- Härteprüfung (oder Durometrieprüfung), die auf verschiedene Weise durchgeführt werden kann

Die chemische Analyse wird gewöhnlich mit einem Röntgenfluoreszenzprüfgerät durchgeführt.

All dies wurde in diesem Artikel erklärt, den ich kürzlich auf ChinaImportal veröffentlicht habe: Herstellung von Stahlteilen in China: CNC, Druckguss & Stahlsorten.

Ultimate Guide To Sourcing From China And Developing Your Suppliers

Dieses KOSTENLOSE eBook beginnt mit der Frage, ob Sie einen Beschaffungsagenten beauftragen müssen, und verfolgt den Beschaffungsprozess bis hin zur Entwicklung der Qualität und Produktivität eines vertrauenswürdigen Lieferanten.

In 15 Kapiteln auf mehr als 80 Seiten wird der gesamte Beschaffungs- und Lieferantenentwicklungsprozess von Anfang bis Ende ausführlich erläutert, darunter:

- Lieferanten identifizieren,

- Verhandlungen,

- Qualitätskontrollen,

- Entwicklung chinesischer Lieferanten,

- Verbesserung der Fabrikqualität und Produktivität,

- und vieles mehr…