Alapvetően 3 acélminőség (acéltípus) létezik, amelyeket a termékgyártás során használnak:

- Carbon Steel

- Alloy Steel

- Stainless Steel

Ezek az acélfajták mindegyike különböző mennyiségű vasból és szénből (az acél alapelemei), valamint egyes esetekben további ötvözetekből áll. Vizsgáljuk meg részletesen ezeket az acélfajtákat…

- Melyik acélfajtát válasszuk?

- Szénacél (alacsony & magas fokozatok)

- 2. A rozsdásodó acél a legjobb megoldás. Ötvözött acél

- Ecélacél

- A leggyakoribb rozsdamentes acélfajták

- Egy szó a rozsdamentes vasról

- A leggyakoribb hőkezelési eljárások

- Hogyan vizsgálja meg a fémet, hogy biztosítsa, hogy az a megfelelő minőségű?

- Ultimate Guide To Sourcing From China And Developing Your Suppliers

Melyik acélfajtát válasszuk?

A megfelelő fém kiválasztásakor több tényezőt is figyelembe kell vennie:

- Keménység- a kopásnak való ellenállóképesség, de a vágás vagy fúrás nehézsége is

- Szilárdság- a fém deformálásához szükséges erő mennyisége

- Szívósság- a feszültségnek való ellenállóképesség (és nem törik)

- Formálhatóság- a fém deformálhatósága

- Hegeszthetőség- hegeszthetőség (ez az olvadáspont, hővezető képesség stb. függvénye.)

Töltsön le innen egy alapos táblázatot, amely részletesen elmagyarázza a népszerű acélfajtákat.

Menjünk végig a 3 típuson: szén, ötvözött és szén:

Szénacél (alacsony & magas fokozatok)

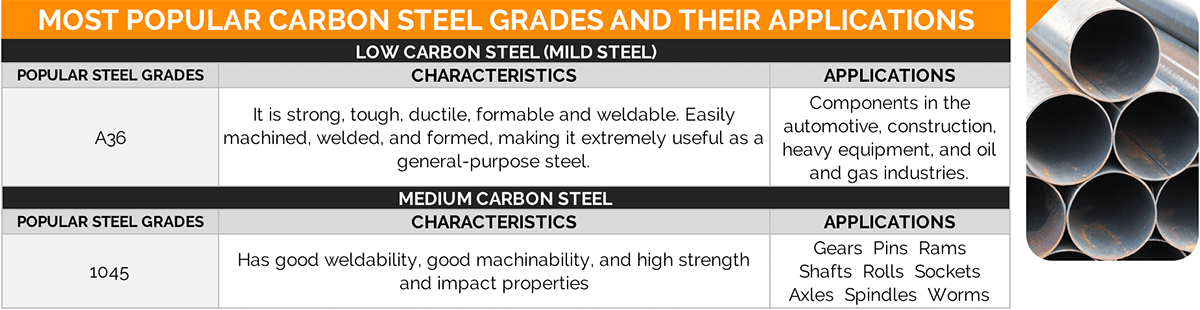

A szénacél (acél és szén ötvözete) korrodálódik, de kemény – minél több a széntartalom, annál keményebb az acél. Az alacsony széntartalmú acél erős és szívós, és szükség esetén tokkal-körömmel edzhető. A magas széntartalmú acél hőkezeléssel sokkal keményebbé tehető, azonban ebben az állapotban általában ridegebb és nehezebb vele dolgozni.

A szénacél gyakori felhasználási területei:

- A csövek, lemezek, csavarok, táblák, bútorok, kerítések és sok más gyakori fémalkatrész készül alacsony széntartalmú acélból (más néven “lágyacél”).

- A professzionális konyhakések, a CNC gépek vágószerszámai, a fúrófejek, fűrészek, kőműves szögek mind magas széntartalmú acélból készülnek. A nagy keménység a késeknek és vágószerszámoknak tartósan éles élességet biztosít, azonban ezzel a keménységgel együtt jár a ridegség is, ami azt jelenti, hogy a termékek könnyebben törnek.

A nagy széntartalmú acél hátránya, hogy drágább és nehezebben megmunkálható, mint a kevesebb széntartalmú ötvözetek. Akkor megfelelő, ha a rozsdásodás nem okoz gondot, és ha a terméknek nem kell ellenállnia a húzófeszültségnek (nem igazán hajlik, és könnyebben törik).

2. A rozsdásodó acél a legjobb megoldás. Ötvözött acél

Ötvözött acél (amelyhez további kémiai elemeket adnak bizonyos tulajdonságok javítása érdekében) – a leggyakoribb ötvözőelemek közül néhány a mangán, a nikkel, a króm, a molibdén, a vanádium, a szilícium és a bór.

Az ötvözött acélok javított tulajdonságai a szénacélhoz képest a következők:

- szilárdság,

- keménység,

- keménység,

- kopásállóság,

- korrózióállóság,

- és edzhetőség.

Az ötvözött acélok gyakori felhasználási területei:

- Építőipar és építészet, ahol a szilárdság, a szívósság és a korrózióállóság az anyag előfeltétele.

- Ékszerek, háztartási cikkek, evőeszközök, szakácsok viseletei mind ötvözött acélból készülnek.

Az acélötvözeteket két kategóriára oszthatjuk, az alacsony és a magas ötvözött acélokra. Az alacsonyan ötvözött acélok összetétele kevesebb, mint 8% összes ötvözőelemet tartalmaz, ezek az acélok jobb keménységgel és kopásállósággal rendelkeznek, mint a szénacélok, de általában kisebb szakítószilárdsággal rendelkeznek.

A magasan ötvözött acélok több, mint 8% ötvözőelemet tartalmaznak, és jobb tulajdonságokkal rendelkeznek, mint az alacsonyan ötvözött acélok.

Nézze meg ezt a videót testvéroldalunkról, a Sofeastról, hogy részletesebb magyarázatot kapjon a szén- és ötvözött acélokról:

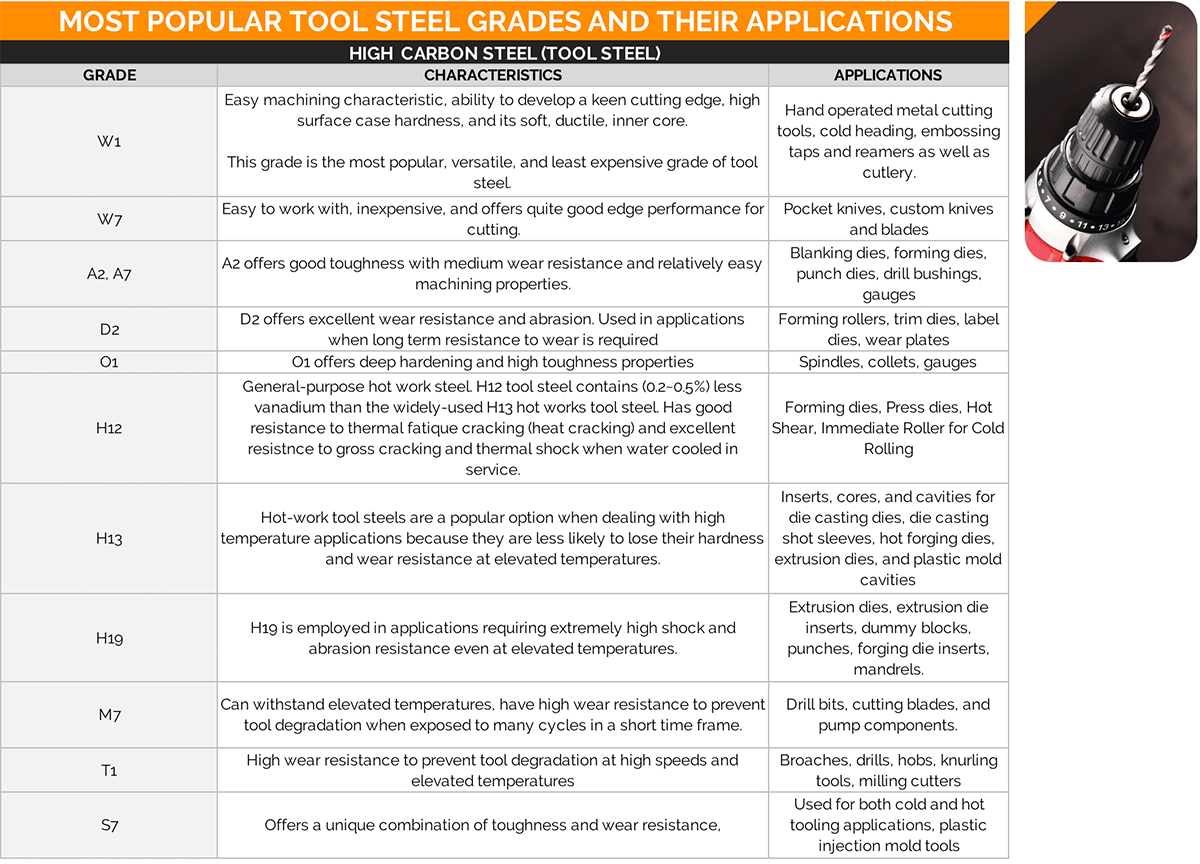

Ecélacél

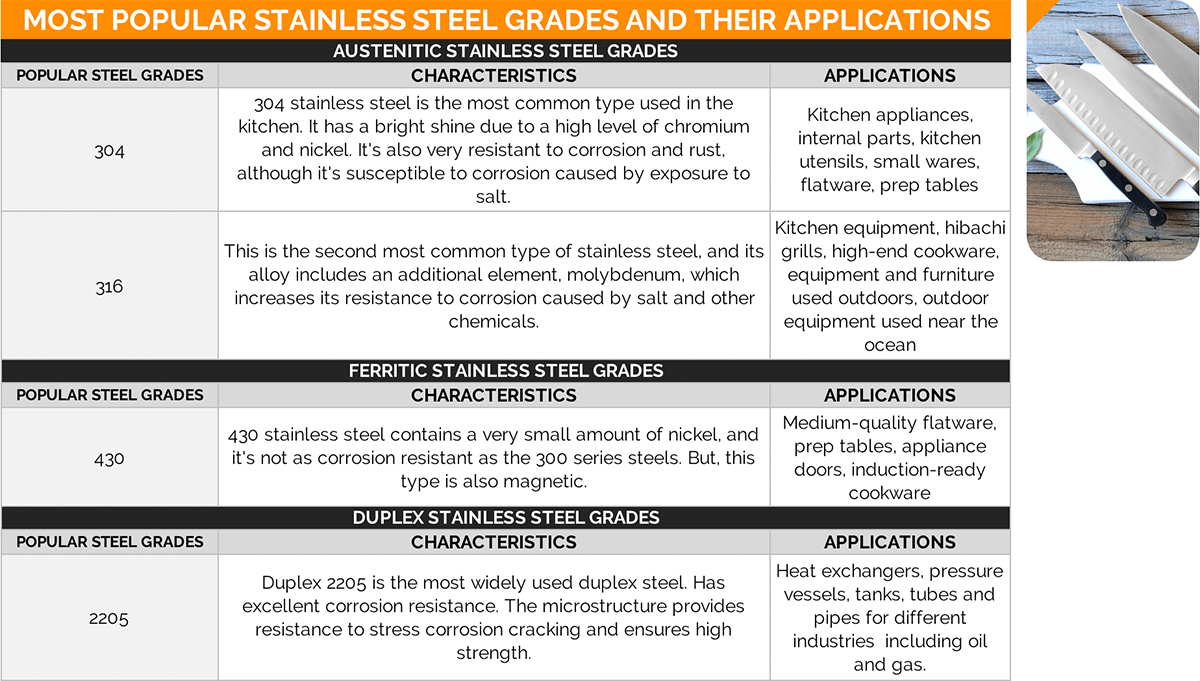

A rozsdamentes acél (acél és króm ötvözete) nem korrodálódik könnyen, de nem olyan kemény.

Minden olyan termék, amely folyamatosan folyadékokkal kerül kapcsolatba, jó jelölt a magas krómtartalmú acélötvözetre. A rozsdamentes acél legalább 10,5% és legfeljebb 30% krómtartalmú acélötvözet, amely egyedülálló tulajdonságokat ad ennek az acélnak.

A rozsdamentes acél öt kategóriára osztható:

a) ausztenites – Az ausztenites rozsdamentes acélokat a 200-as és 300-as sorozatba sorolják, az ötvözőelemek alapvetően 18% króm- és 8% nikkeltartalmú, alacsony széntartalmú acélok. A leggyakrabban gyártott acél a 304 rozsdamentes acél, amelyet általában csővezetékekhez, bányászati berendezésekhez, élelmiszerekhez és italokhoz, konyhai eszközökhöz és építészethez használnak.

b) Ferrites – A ferrites rozsdamentes acélok sima krómtartalmú rozsdamentes acélok, ahol a krómtartalom 12% és 18% között változhat, ezeknek is alacsony a széntartalma, hasonlóan az ausztenites sorozathoz. A 400-as sorozatba sorolják. A rozsdamentes acélok ezen tartománya mágneses, jó alakíthatósággal és korrózióállósággal rendelkezik. Tipikus felhasználási területei a hőcserélők, autóipari kötőelemek, kemencealkatrészek, fűtőelemek.

c) Duplex – A duplex rozsdamentes acélok magas, 18% és 28% közötti krómtartalmat, valamint 4% és 8% közötti nikkelt tartalmaznak. Ez a két magas elemszint az ausztenites és ferrites szerkezet keverékét adja, innen a duplex rozsdamentes acél elnevezés.

A duplex rozsdamentes acél általában kétszer olyan kemény, mint a sima ausztenites vagy ferrites rozsdamentes acélok. Valamivel jobb szívóssági és alakíthatósági tulajdonságokkal rendelkeznek, mint a ferrites fajták, de nem olyan jó értékekkel, mint az ausztenites fajták. A duplex fajták nagyobb szilárdsággal, jó hegeszthetőséggel, jó szívóssággal és a feszültségkorróziós repedésekkel szembeni nagyfokú ellenállással rendelkeznek. Tipikus alkalmazási területei a melegvíztartályok, sörfőző tartályok, technológiai berendezések, uszodaszerkezetek.

d) Martenzites – A martenzites rozsdamentes acélok 12% és 18% közötti krómtartalmú sima acélok, valamint viszonylag magas, akár 1,2%-os széntartalommal rendelkeznek. A martenzites fajták jobb korrózió- (nem annyira, mint az ausztenites fajták) és kopásállósággal rendelkeznek, mint más rozsdamentes acélfajták, és hőkezeléssel nagy keménységi értékek érhetők el. Ezek a minőségek lágyított és edzett állapotban mágnesesek. Jellemző alkalmazások közé tartoznak az evőeszközök, főzőedények, sebészeti és fogászati eszközök, rugók, ollók, ipari pengék, járműipari bélyegzők, csavarhúzók, fogók és tűzőgépek.

e) Kicsapásos keményítés – A kicsapásos keményítésű rozsdamentes acélok (PHSS) króm és nikkel legalább egy másik ötvözőelemmel (réz, alumínium, titán, nióbium vagy molibdén). A PHSS minőségek a martenzites és az ausztenites tulajdonságok optimális kombinációját biztosítják. A martenzites fajtákhoz hasonlóan ezek is arról ismertek, hogy hőkezeléssel nagy szilárdságot képesek elérni, és az ausztenites rozsdamentes acélok korrózióállóságával is rendelkeznek.

A legismertebb csapadékkeményedéses rozsdamentes acél a 17-4 PH. A név a 17% króm és 4% nikkel hozzáadásából származik. Tartalmaz még 4% rezet és 0,3% nióbiumot is. A 17-4 PH-t 630-as minőségű rozsdamentes acélként is ismerik. Tipikus felhasználási területei közé tartoznak a fogászati fúrók és vésők, repülőgép-alkatrészek, borotvafejek, sebészeti tűk és repülőgépipari alkalmazások.

Még egyszer nézze meg ezt a videót a Sofeast-tól, hogy mélyebben megismerje a rozsdamentes acélokat és azok különböző tulajdonságait:

A leggyakoribb rozsdamentes acélfajták

Egy táblázatot kaphat ezekről a fajtákról, főbb tulajdonságaikról és példákat a gyakori alkalmazásokra, ha ide kattint: Rozsdamentes acél táblázat.

A három leggyakoribb acélminőség, amellyel Kínában találkozunk:

- 201 – olcsó és nagyon gyakori

- 304 – a leggyakoribb rozsdamentes acélminőség

- 316 – drágább minőség, jobb korrózióállósággal

Egy szó a rozsdamentes vasról

A rozsdamentes vasat is használják néha. A fő különbség ezzel az anyaggal szemben az, hogy kevesebb, mint 0,6%Ni vagy egyáltalán nem tartalmaz Ni elemet, mint például a 403 (12Cr12). Széles körben használják a vegyiparban és az építőiparban. Minden olyan mágneses vasötvözetet, amely több mint 12% krómot tartalmaz, és testközpontú köbös szerkezettel rendelkezik, rozsdamentes vasnak is neveznek.

A leggyakoribb hőkezelési eljárások

A hőkezelés a fém fizikai alakjának megváltoztatása nélküli melegítése és hűtése. Vannak különböző hőkezelési eljárások, amelyek különböző acélokra alkalmazva megváltoztathatják az adott acél tulajdonságait, például a keménységét, szívósságát vagy akár a lágyulását, amelyeket mind az acél mikroszerkezetének megváltozása határoz meg.

Keményítés – A megfelelő mennyiségű széntartalmú acélt felhevítéssel, majd gyors leállítással lehet keményíteni. Ez a folyamat austenit mikroszerkezetet hoz létre, amely lehet ferrit, martenzit vagy cementit.

Temperálás – Ezt a folyamatot az edzett szénacélokon végzik az acél ridegségének csökkentése érdekében. Az edzés hőmérséklete az acéltermék funkciója szempontjából kívánt eredménytől függ, minél alacsonyabb az edzési hőmérséklet, annál jobb a szilárdság és a keménység.

Lágyítás – Az acél izzítása során az acélt a kritikus hőmérséklet fölé melegítik, majd nagyon lassan hagyják lehűlni. Ez azt eredményezi, hogy az acél megmunkálhatóbbá és alakítási szempontból megmunkálhatóbbá válik.

Normalizálás – Ez egy, az izzításhoz hasonló folyamat, ahol az acélt lassan melegítik és hűtik, általában csak szobahőmérsékletű levegőn hagyják kihűlni. Ezáltal az acél ferritből és cementitből álló mikroszerkezetet kap, amely nagyobb szilárdsággal és keménységgel, de alacsonyabb alakíthatósági tulajdonságokkal rendelkezik.

Karburálás – A karburálás tokozásként is ismert, amely egy olyan eljárás, amelynek során az alacsony széntartalmú acél felületére további szenet juttatnak, majd azt keményítési folyamatnak vetik alá. A külső szénacél nagyobb keménységű lesz, míg a belső mag kemény marad.

Hogyan vizsgálja meg a fémet, hogy biztosítsa, hogy az a megfelelő minőségű?

A legjobb, ha fizikai vizsgálatot és kémiai elemzést is végez.

A leggyakoribb fizikai vizsgálatok a következők:

- Húzópróba (feszültség alkalmazása a meghibásodásig)

- Keménység (vagy durometria) vizsgálat, amelyet különböző módon lehet elvégezni

A kémiai elemzést általában röntgenfluoreszcens teszterrel végzik.

Mindezt ebben a cikkben magyaráztam el, amelyet nemrég tettem közzé a ChinaImportalon: Acélalkatrészek gyártása Kínában: CNC, Die Casting & Steel Grades.

Ultimate Guide To Sourcing From China And Developing Your Suppliers

This FREE eBook starts from the beginning, discussing whether you need to hire a sourcing agent, and follows the sourcing process right through to developing a trusted supplier’s quality and productivity.

Több mint 80 oldalon keresztül 15 fejezetet fedezhet fel, amelyek kimerítő útmutatást nyújtanak a teljes beszerzési és beszállítófejlesztési folyamatról az elejétől a végéig, többek között:

- A beszállítók azonosítása,

- Tárgyalások,

- minőségi ellenőrzések,

- Kínai beszállítók fejlesztése,

- gyári minőség és termelékenység javítása,

- és még sok más…

.