Er zijn in principe 3 staalsoorten (soorten staal) die worden gebruikt als het gaat om productvervaardiging:

- Koolstofstaal

- Alloystaal

- Roeststaal

Elke van deze staalsoorten bestaat uit verschillende hoeveelheden ijzer en koolstof (de basiselementen van staal), en in sommige gevallen ook uit extra legeringen. Laten we deze staalsoorten eens in detail bekijken…

- Welke staalsoorten te kiezen?

- Koolstofstaal (lage & hoge kwaliteiten)

- 2. Gelegeerd staal

- Roestvast staal

- Gemeenschappelijke roestvrij staalsoorten

- Een woord over roestvrij ijzer

- meest voorkomende warmtebehandelingsprocessen

- Hoe test men een metaal om er zeker van te zijn dat het de juiste kwaliteit is?

- Ultimate Guide To Sourcing From China And Developing Your Suppliers

Welke staalsoorten te kiezen?

Bij het selecteren van het juiste metaal voor uw werk, zijn er verschillende factoren die u moet overwegen:

- Hardheid- bestand tegen slijtage, maar ook moeilijk te snijden of te boren

- Sterkte- de hoeveelheid kracht die nodig is om het metaal te vervormen

- Taaiheid- bestand tegen spanning (en niet breken)

- Vervormbaarheid- het vermogen van het metaal om te vervormen

- Lasbaarheid- het vermogen om te worden gelast (het is een functie van smeltpunt, warmtegeleiding, enz.)

Download hier een grondige spreadsheet die de populaire staalsoorten in detail uitlegt.

Laten we de 3 soorten doornemen: koolstof, legering en koolstof:

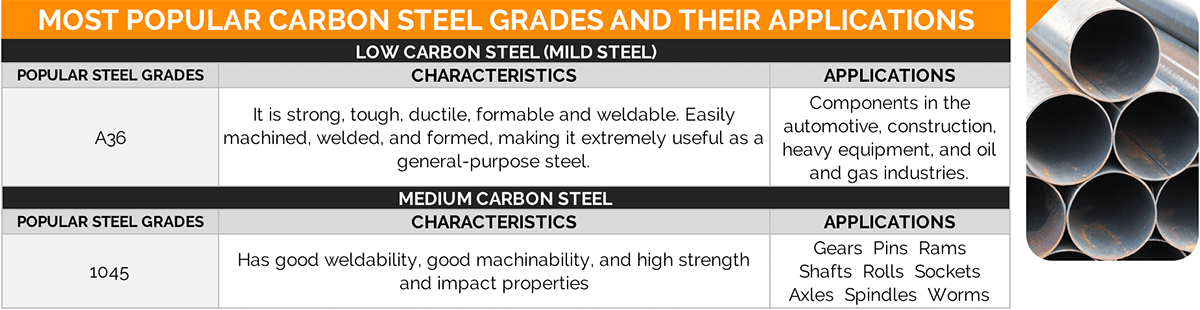

Koolstofstaal (lage & hoge kwaliteiten)

Koolstofstaal (een legering van staal en koolstof) raakt gecorrodeerd maar het is hard – hoe meer koolstofgehalte, hoe harder het staal. Laag-koolstofstaal is sterk en taai en kan indien nodig worden gehard. Staal met een hoog koolstofgehalte kan een warmtebehandeling ondergaan om het veel harder te maken, maar in deze toestand is het meestal brozer en moeilijker te bewerken.

Algemene toepassingen voor koolstofstaal:

- Buizen, platen, bouten, borden, meubels, hekwerken en veel andere gewone metalen onderdelen worden gemaakt van koolstofarm staal (ook bekend als ‘zacht staal’).

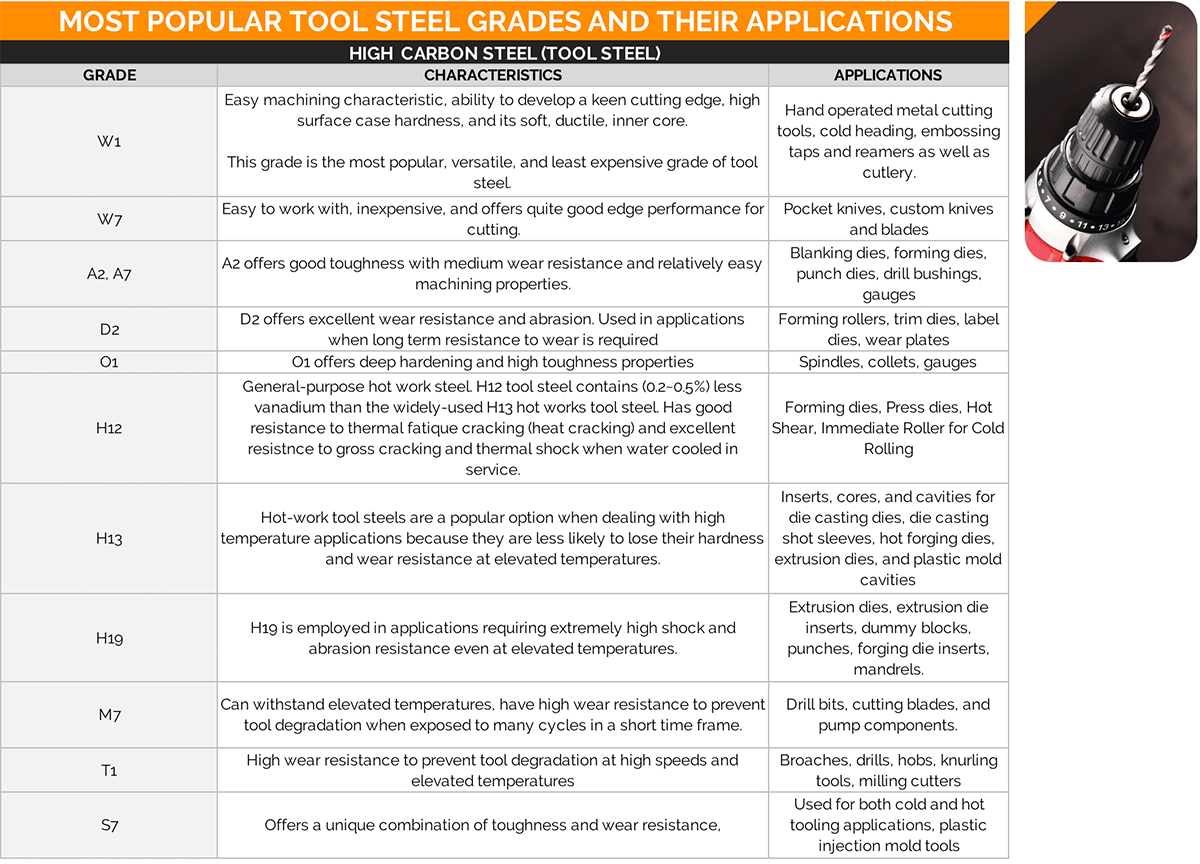

- Professionele keukenmessen, snijgereedschap in CNC-machines, boren, zagen, metselnagels worden allemaal gemaakt van hoogkoolstofstaal. De hoge hardheid geeft messen en snijgereedschap een scherpe rand die lang meegaat, maar met deze hardheid komt broosheid, wat betekent dat producten de neiging hebben gemakkelijker te breken.

Het nadeel van staal met een hoog koolstofgehalte is dat het duurder is en moeilijker te bewerken dan legeringen met minder koolstof. Het is geschikt wanneer roest geen punt van zorg is en wanneer het product geen trekspanning hoeft te weerstaan (het buigt niet echt, en het breekt gemakkelijker).

2. Gelegeerd staal

Legeringsstaal (waaraan extra chemische elementen zijn toegevoegd om bepaalde eigenschappen te verbeteren) – enkele van de meest voorkomende legeringselementen zijn mangaan, nikkel, chroom, molybdeen, vanadium, silicium en borium.

De verbeterde eigenschappen die gelegeerd staal heeft ten opzichte van koolstofstaal zijn:

- sterkte,

- hardheid,

- taaiheid,

- slijtvastheid,

- corrosiebestendigheid,

- en hardbaarheid.

Gemeenschappelijke toepassingen voor gelegeerd staal:

- Bouw en architectuur waar sterkte, taaiheid en corrosiebestendigheid een eerste vereiste zijn voor het materiaal.

- Juwelen, huishoudelijke artikelen, bestek, kokskleding worden allemaal vervaardigd uit gelegeerd staal.

Staallegeringen kunnen worden opgesplitst in twee categorieën, laaggelegeerd staal en hooggelegeerd staal. Laag gelegeerde staalsoorten hebben minder dan 8% totale legeringselementen in de samenstelling, deze staalsoorten hebben een betere hardheid en slijtvastheid dan koolstofstaal, maar hebben de neiging minder treksterkte te hebben.

Hoog gelegeerde staalsoorten hebben meer dan 8% legeringselementen en hebben betere eigenschappen dan die van de laag gelegeerde staalsoorten.

Bekijk deze video van onze zustersite, Sofeast, voor een meer diepgaande uitleg over koolstof- en gelegeerde staalsoorten:

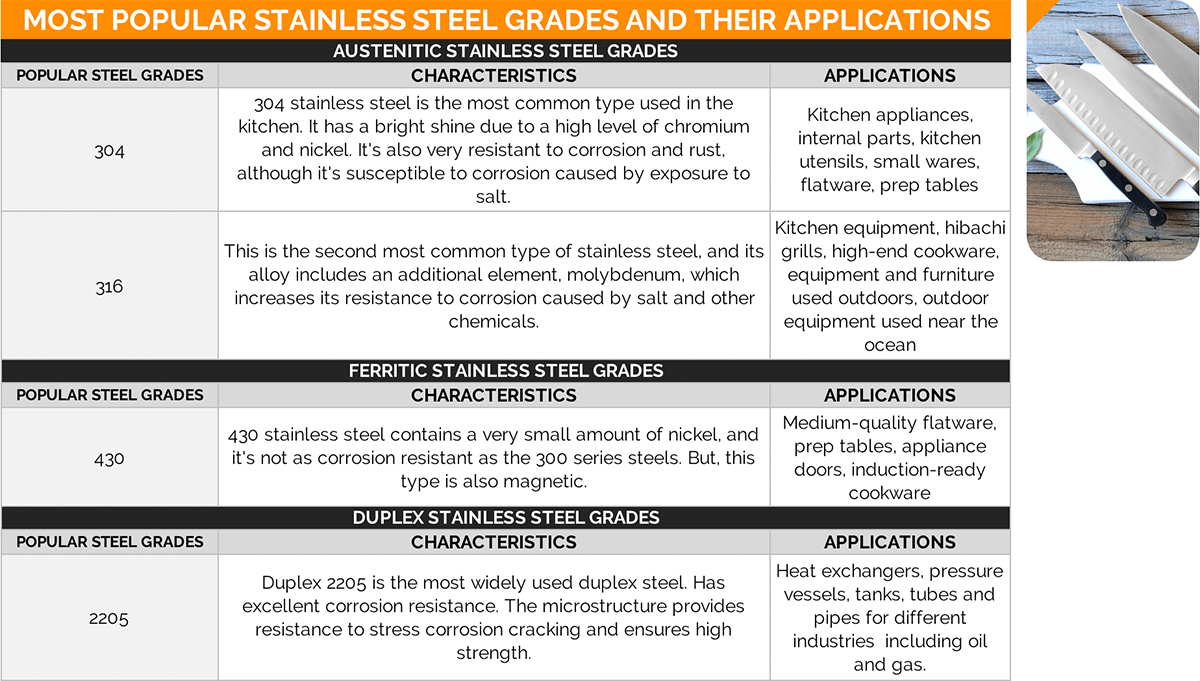

Roestvast staal

Roestvast staal (een legering van staal en chroom) corrodeert niet gemakkelijk, maar het is niet zo hard.

Elk product dat voortdurend in contact zal komen met vloeistoffen is een goede kandidaat voor een staallegering met een hoog chroomgehalte. Roestvast staal is een legering van staal met minimaal 10,5% en maximaal 30% chroom dat dit staal zijn unieke eigenschappen geeft.

Roestvast staal wordt onderverdeeld in vijf categorieën:

a) Austenitisch – Austenitisch roestvast staal wordt geclassificeerd als de 200 en 300 serie en de legeringselementen zijn in principe staal met 18% chroom en 8% nikkel en een laag koolstofgehalte. Het meest geproduceerde staal is het 304 roestvrij staal, dat gewoonlijk wordt gebruikt voor pijpleidingen, mijnbouwapparatuur, voedsel en drank, keukengerei en architectuur.

b) Ferritisch – Ferritisch roestvrij staal is gewoon chroom roestvrij staal waarbij het chroomgehalte kan variëren tussen 12% en 18%, deze hebben ook een laag koolstofgehalte, vergelijkbaar met de austenitische reeks. Ze worden geclassificeerd als de 400-serie. Deze reeks roestvaste staalsoorten is magnetisch en heeft een goede vervormbaarheid en corrosieweerstand. Typische toepassingen zijn warmtewisselaars, bevestigingsmiddelen voor de automobielindustrie, ovenonderdelen, verwarmingsonderdelen.

c) Duplex – Duplex roestvast staal bevat een hoog gehalte aan chroom tussen 18% en 28%, alsmede nikkel tussen 4% en 8%. Dit twee-hoge elementenniveau geeft een mix van austenitische en ferritische structuur, vandaar de naam duplex roestvast staal.

Duplex roestvast staal is over het algemeen twee keer zo hard als gewoon austenitisch of ferritisch roestvast staal. Ze hebben iets betere taaiheid en taaiheidseigenschappen dan ferritische soorten, maar niet zo goede waarden in vergelijking met de austenitische soorten. Duplexsoorten hebben een hogere sterkte, een goede lasbaarheid, een goede taaiheid en een hoge weerstand tegen spanningscorrosiescheuren. Typische toepassingen zijn warmwatertanks, brouwtanks, uitrusting van procesinstallaties, zwembadstructuren.

d) Martensitic – Martensitic Stainless Steels zijn gewone chroomstalen die tussen 12% en 18% bevatten en een relatief hoog koolstofgehalte hebben tot 1,2%. Martensitische staalsoorten hebben een betere corrosiebestendigheid (niet zo veel als austenitische staalsoorten) en slijtvastheid dan andere roestvaste staalsoorten en kunnen een warmtebehandeling ondergaan om hoge hardheidswaarden te bereiken. Deze kwaliteiten zijn magnetisch in de gegloeide en geharde toestand. Typische toepassingen zijn bestek, kookgerei, chirurgische en tandheelkundige instrumenten, veren, scharen, industriële messen, stempels voor voertuigen, schroevendraaiers, tangen en nietpistolen.

e) Precipitatieharden – Precipitatiehardende roestvaste staalsoorten (PHSS) bestaan uit chroom en nikkel met ten minste één ander legeringselement (koper, aluminium, titanium, niobium of molybdeen). PHSS-kwaliteiten bieden een optimale combinatie van zowel martensitische als austenitische eigenschappen. Zoals martensitische rangen, zijn zij gekend voor hun capaciteit om hoge sterkte door thermische behandeling te bereiken en zij hebben ook de corrosieweerstand van austenitisch roestvrij staal.

Het bekendste precipitatie hardende roestvrij staal is 17-4 PH. De naam komt van de toevoegingen 17% Chroom en 4% Nikkel. Het bevat ook 4% Koper en 0,3% Niobium. 17-4 PH is ook bekend als roestvrij staal, kwaliteit 630. Typische toepassingen zijn tandheelkundige boren en ruimers, vliegtuigonderdelen, scheerhoofden, chirurgische naalden, en lucht-en ruimtevaart toepassingen.

Opnieuw, bekijk deze video van Sofeast om een diepe duik in roestvrij staal en hun verschillende eigenschappen te nemen:

Gemeenschappelijke roestvrij staalsoorten

U kunt een grafiek over deze kwaliteiten, hun belangrijkste attributen, en voorbeelden van gemeenschappelijke toepassingen, door hier te klikken: Stainless Steel Chart.

De drie meest voorkomende staalsoorten die we in China tegenkomen zijn:

- 201 – goedkoop en zeer gebruikelijk

- 304 – de meest voorkomende soort roestvrij staal

- 316 – een duurdere soort, met een betere weerstand tegen corrosie

Een woord over roestvrij ijzer

Roestvast ijzer wordt soms ook gebruikt. Het belangrijkste verschil met dit materiaal is dat het minder dan 0,6%Ni of geen Ni element in zich heeft, zoals 403 (12Cr12). Het wordt veel gebruikt in de chemische industrie en de bouw. Elke magnetische ijzerlegering die meer dan 12% chroom bevat en een lichaamsgecentreerde kubische structuur heeft, wordt ook wel roestvrij ijzer genoemd.

meest voorkomende warmtebehandelingsprocessen

Warmtebehandeling is het proces van verhitten en afkoelen van het metaal zonder de fysieke vorm te veranderen. Er zijn verschillende warmtebehandelingsprocessen die, wanneer toegepast op verschillende staalsoorten, de eigenschappen van dat staal kunnen veranderen, zoals zijn hardheid, taaiheid en zelfs verweking, die allemaal worden bepaald door de verandering in de microstructuur van het staal.

Harden – Een staal met voldoende koolstofgehalte kan worden gehard door het te verhitten en vervolgens snel af te koelen. Door dit proces ontstaat een austenietmicrostructuur die ferriet, martensiet of cementiet kan zijn.

Tempereren – Dit proces wordt uitgevoerd op koolstofstaal dat is gehard om de brosheid van het staal te verminderen. De temperatuur van het temperen hangt af van het gewenste resultaat voor de functie van het staalproduct, hoe lager de tempereertemperatuur hoe beter de sterkte en de hardheid.

Annealing – Bij het ontharden van staal wordt het staal tot voorbij de kritieke temperatuur verhit en vervolgens zeer langzaam afgekoeld. Hierdoor wordt het staal beter bewerkbaar en verwerkbaar vanuit een vervormingsaspect.

Normaliseren – Dit is een soortgelijk proces als gloeien waarbij het staal wordt verhit en langzaam wordt afgekoeld, gewoonlijk alleen laten afkoelen in lucht op kamertemperatuur. Dit geeft staal een microstructuur van ferriet en cementiet met hogere sterkte en hardheid maar lagere ductiliteitseigenschappen.

carboneren – carboneren is ook bekend als case-harden en is een proces waarbij extra koolstof aan het oppervlak van koolstofarm staal wordt toegevoegd en het vervolgens aan het hardingsproces wordt onderworpen. Het buitenste koolstofstaal zal een hogere hardheid hebben, terwijl de binnenkern taai zal blijven.

Hoe test men een metaal om er zeker van te zijn dat het de juiste kwaliteit is?

Het beste is om zowel fysische testen als chemische analyse uit te voeren.

De meest voorkomende fysische tests zijn:

- Treksterkte test (het toepassen van spanning tot falen)

- Hardheid (of durometrie) test, die kan worden gedaan op verschillende manieren

Chemische analyse wordt meestal gedaan met een röntgenfluorescentie tester.

Dit alles is uitgelegd in dit artikel dat ik onlangs op ChinaImportal heb gepost: Productie van stalen onderdelen in China: CNC, Die Casting & Steel Grades.

Ultimate Guide To Sourcing From China And Developing Your Suppliers

Dit GRATIS eBook begint vanaf het begin, waarbij wordt besproken of u een sourcing-agent moet inhuren, en volgt het sourcing-proces tot en met het ontwikkelen van de kwaliteit en productiviteit van een vertrouwde leverancier.

Er zijn 15 hoofdstukken over 80+ pagina’s te verkennen, die uitputtende begeleiding bieden voor het gehele sourcing- en leveranciersontwikkelingsproces van begin tot eind, inclusief:

- Het identificeren van leveranciers,

- Onderhandelingen,

- Kwaliteitsinspecties,

- Het ontwikkelen van Chinese leveranciers,

- Het verbeteren van fabriekskwaliteit en -productiviteit,

- en nog veel meer…