Die 1911 braucht keine Einführung. Wenn Sie dies lesen, haben Sie sich bereits entschlossen, eine der großartigsten Handfeuerwaffen zu bauen, die je hergestellt wurden. Seien Sie versichert, dass der Bau Ihrer 1911 zu Hause zu 100 % legal ist, solange Sie legal eine Feuerwaffe besitzen können. Wir führen Sie durch alles, was Sie wissen müssen.

So bauen Sie Ihre eigene 1911 zu Hause.

- Erst kaufen Sie einen 1911 80% Rahmen

- Dieser Vergleich vergleicht die Rahmen der Government, Commander und Officer 1911.

- 80%-Rahmen: State vs. Federal Law

- Nächster Schritt: Kaufen Sie eine Stealth Arms 80% Schablone

- Die Schablone umfasst:

- Bearbeitung des Rahmens

- #1: Zusammenbau des Rahmenrohlings und der Vorrichtung

- #2: Bohren Sie die Löcher für den Hammer und den Abzugsstift

- #3: Bereiten Sie die Klinge des Schneidewagens für die Gleitschiene vor

- #4: Montieren Sie den Einstellknopf und den Griff

- #5: Installieren Sie den Abstandsblock in die linke Seitenplatte

- #6: Befestigen Sie Ihre Vorrichtung im Schraubstock und schmieren Sie

- #7: Setzen Sie den Wagen auf die Vorrichtung und richten Sie die Klinge aus

- #8: Markieren Sie die Null-/Startposition auf der Vorrichtung

- #9: (Endlich) die Gleitschienen schneiden!

- Wiederholen Sie die Schritte 6 bis 9 für die gegenüberliegende Seite des Rahmens.

- #10: Bereiten Sie Ihre Arbeit zum Schneiden des Laufsitzes vor

- #11: Die Klinge des Laufsitzes auf Null stellen, den Sitz schneiden

- Tipp zum Schneiden des Laufsitzes

- Ihr 1911er Rahmen ist fertig

- Endmontage

- Zusammenfassung

Erst kaufen Sie einen 1911 80% Rahmen

Dieser Selbstbau beginnt mit einem völlig neuen Typ von 1911 Rahmen. Das heißt, die Stealth Arms Serie von 80% Rahmen. Sie sind wie alle anderen 80%-Rahmen (lesen Sie diesen Leitfaden, wenn Sie nicht wissen, was ein Rahmen ist) und sie sind aus 6061-T6-Aluminium gefertigt. Dies ist eine Verbesserung gegenüber den Stahlrahmen der 1911, die schwer sind und nicht leicht von Hand gefertigt werden können.

Dieser Vergleich vergleicht die Rahmen der Government, Commander und Officer 1911.

Die Stealth Arms Rahmen sind in voller Größe, 5″ (Government) oder 4,25″ (Commander) Konfigurationen. Beide Rahmen verwenden die gleichen Teile für die Montage, mit Ausnahme des Laufs und des Schlittens, die beide bei der Commander kürzer sind. Für die Officer 1911 ist zur Zeit kein subkompakter 80%-Rahmen erhältlich.

80%-Rahmen: State vs. Federal Law

Diese 80%-Rahmen werden vom Bureau of Alcohol, Tobacco, and Firearms als „receiver blanks“ bezeichnet. Sie wurden von der Behörde als nicht funktionsfähige, unvollständige Einheiten eingestuft, die nach dem Bundesgesetz nicht als Feuerwaffen definiert sind. Das bedeutet, dass Sie eine solche Waffe kaufen, versenden, besitzen und bauen können, ohne ein FFL oder einen Waffenhändler in Anspruch nehmen zu müssen. Die Gesetze der einzelnen Bundesstaaten sind jedoch unterschiedlich. In einigen Bundesstaaten sind 1911er-Rahmen, 80-prozentige Unterteile und generell Bausätze und Komponenten für Waffen verboten. Überprüfen Sie immer Ihre lokalen und staatlichen Gesetze vor dem Kauf oder den Bau einer Feuerwaffe oder Teile. Unsere Versand-& und Rückgaberichtlinien enthalten eine Liste der verbotenen Staaten, aber Sie müssen Ihre eigenen Nachforschungen anstellen oder einen Rechtsbeistand konsultieren, wenn Sie sich nicht sicher sind.

Nächster Schritt: Kaufen Sie eine Stealth Arms 80% Schablone

Die 80% Schablone ist die Bohrschablone und das Schneidewerkzeug für die Fertigstellung Ihres 1911er Rahmenrohlings. Die Schablone, die wir verkaufen, kommt von Stealth Arms und wird ebenfalls in den USA hergestellt. Es ist einfach zu bedienen (erfordert keine speziellen Werkzeuge) und es ist gemacht, um mit jedem der verfügbaren Rahmen und Build-Kits, die wir verkaufen, zu arbeiten. Die Schablone hält Ihren 80%-Rahmen in Position und zeigt Ihnen, wo Sie den Rahmenrohling für den Schlitten, den Lauf und den Teilesatz bohren und schneiden müssen.

Die Schablone umfasst:

- Rechte Seitenplatte

- Linke-Seitenplatte

- Schneidwagen

- Abstandshalter

- Schneidgriff mit Knopf

- Schienenschneidmesser (installiert)

- Fasssitzschneidmesser (installiert)

- (2) Gewindestifte zur Befestigung von Rahmen und Vorrichtung

- #35 Bohrer

- #22 Bohrer

- 5/32 Inbusschlüssel

- 3/32 Inbusschlüssel

- (1) 1-oz. Flasche Schneidflüssigkeit

Die anderen Werkzeuge, die Sie für dieses Projekt benötigen, sind ein Schraubstock, ein schwarzer Marker und eine Bohrmaschine oder eine vertikal stabilisierte Handbohrmaschine. Für die Verwendung der Schablone sind keine Fräsmaschine oder Spezialwerkzeuge erforderlich. Alle Schnitte werden von Hand mit dem Auto ausgeführt. Die zum Schneiden des Rahmens verwendeten Hartmetallklingen sind bereits auf dem Schneidewagen installiert, der oben mit dem schwarzen Griff abgebildet ist.

Bearbeitung des Rahmens

Wenn der Bausatz und die Vorrichtung fertig sind, ist es an der Zeit, mit dem Schneiden und Bohren des Rahmenrohlings zu beginnen. Wir führen Sie durch jeden Schritt mit Abbildungen. Sie können auch die schriftliche Anleitung herunterladen.

Die Schritte, die erforderlich sind, um Ihren Rahmen für die Endmontage fertigzustellen, sind einfach:

- Schneiden Sie den Schlitten

- Schneiden Sie die Lauffassung

- Bohren Sie das Loch für den Hammerstift

- Bohren Sie das Loch für den Abzugsstift

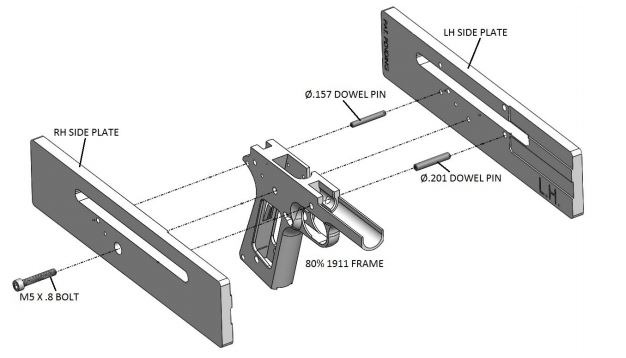

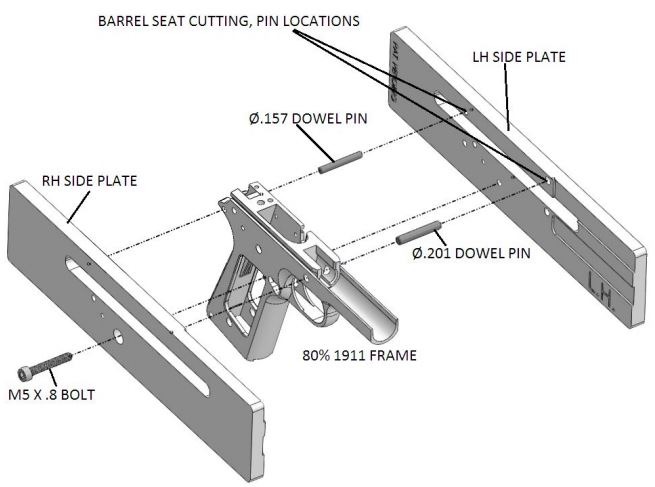

#1: Zusammenbau des Rahmenrohlings und der Vorrichtung

Benötigte Teile:

- RH Seitenplatte

- LH Seitenplatte

- 0.157 Zylinderstift

- 0.201 Zylinderstift

- M5 x .8 Innensechskantschraube

Nimm deinen Rahmenrohling und beide Vorrichtungsplatten. Richten Sie jede Platte so aus, dass die inneren Aussparungen auf jeder Platte mit der Form des Rahmens übereinstimmen. Auf jeder Platte ist am Laufende „LH“ und „RH“ eingraviert.

Richten Sie den Rahmen und die Platten so aus, dass Sie den kleinen Passstift durch das hinterste Loch am Rahmenschwanz stecken. Führen Sie den großen Passstift durch das oberste Loch über dem Abzugsbügel. Drücken Sie jede Platte auf jede Seite des Rahmens.

Sichern Sie den Rahmen und die Vorrichtung mit der mitgelieferten Innensechskantschraube und dem Schlüssel zusammen.

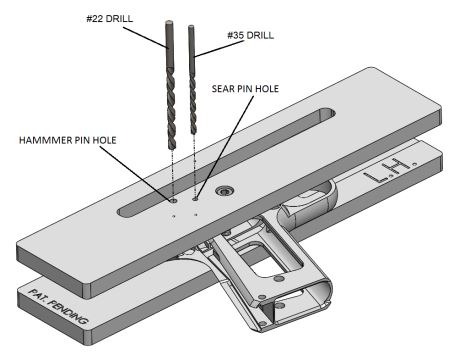

#2: Bohren Sie die Löcher für den Hammer und den Abzugsstift

Erforderliche Teile:

- #22 Bohrer

- #35 Bohrer

- Bohrmaschine oder Vertikalbohrer

Legen Sie den Rahmen und die Vorrichtung auf die Seite. Die Baugruppe muss unter der Bohrmaschine vollkommen flach und waagerecht sein. Andernfalls können Sie den fertigen Rahmen und den Teilesatz nicht zusammenbauen.

Setzen Sie den #22-Bohrer in das Bohrfutter Ihrer Bohrmaschine ein und ziehen Sie ihn fest. Richten Sie den Bohrer so aus, dass das Loch für den Hammerstift auf der Seitenplatte der Vorrichtung mit dem Bohrer ausgerichtet ist, wie unten abgebildet.

WARNUNG: Versuchen Sie nicht, eines der beiden Stiftlöcher zu bohren, indem Sie komplett durch eine Seite gehen.

Die Bohrer werden sich verbiegen, und die fertigen Stiftlöcher werden nicht ausgerichtet sein.

Bohren Sie stattdessen jede Seite jedes Stiftlochs, indem Sie nur halb durch jede Jig-Platte gehen. Bohren Sie das Loch für den Hammerstift mit dem Bit #22 und wiederholen Sie den gleichen Schritt für das Loch für den Abzugsstift mit dem Bit #35.

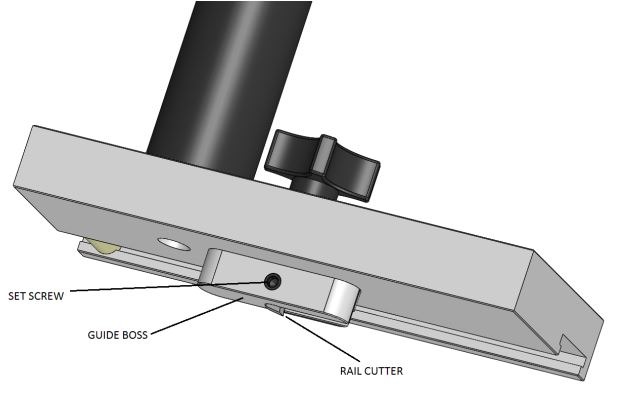

#3: Bereiten Sie die Klinge des Schneidewagens für die Gleitschiene vor

Benötigte Teile:

- Schneidewagen

- Inbusschlüssel

Mit den gebohrten Stiftlöchern ist die Hälfte der Bearbeitung bereits abgeschlossen! Ziemlich einfach, oder? Der nächste Schritt ist auch nicht schwer. Nehmen Sie den Schneidwagen und schauen Sie darunter. Achten Sie auf die Stellschraube, die den Führungsvorsprung und das Gleitschneidemesser hält, wie unten abgebildet.

Greifen Sie sich den passenden Inbusschlüssel und lösen Sie die Stellschraube. Dadurch wird die Schneidklinge gelöst.

Schieben Sie die lose Klinge nach oben in den Führungsvorsprung, so dass sie gerade noch in der unteren Öffnung sitzt.

Ziehen Sie die Stellschraube wieder an.

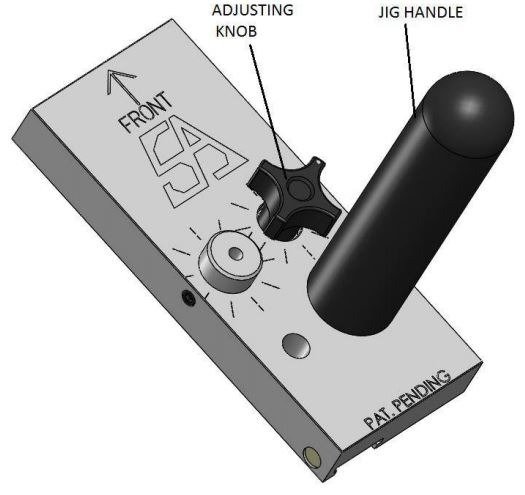

#4: Montieren Sie den Einstellknopf und den Griff

Erforderliche Teile:

- Schneidgriff

- Einstellknopf

Richten Sie den Schneidewagen so aus, dass er von oben nach unten liegt und die Vorderseite von Ihnen weg zeigt. Stecken Sie den Griff in das Loch unten rechts und schrauben Sie ihn ein, bis er fest sitzt.

Setzen Sie als Nächstes den Einstellknopf des Schneidmessers in das Loch oben rechts ein und schrauben Sie ihn ein:

Der Einstellknopf schraubt sich nach unten auf die Oberseite der Führungsnabe, bis er fest sitzt. Sobald er vollständig aufgeschraubt ist, kann durch weiteres Drehen des Einstellknopfes die Tiefe der Klinge für das Schneiden der Gleitschienen darunter eingestellt werden.

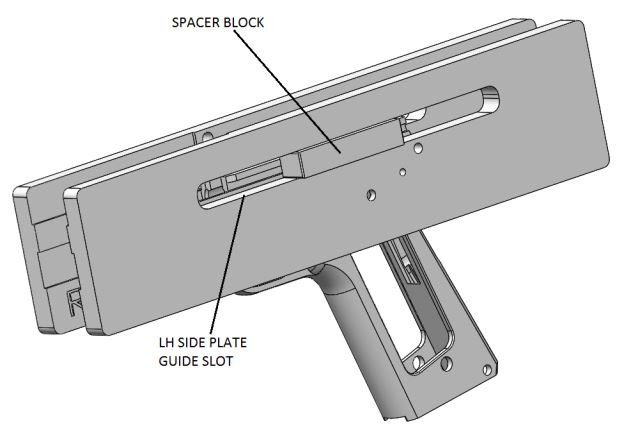

#5: Installieren Sie den Abstandsblock in die linke Seitenplatte

Benötigte Teile:

- Abstandsblock

- Schraubstock

Bevor Sie die Gleitschienen schneiden, müssen die Vorrichtung und der Rahmenrohling in Ihrem Schraubstock befestigt werden. Dadurch wird Druck auf die Baugruppe ausgeübt. Um die Integrität der Vorrichtung zu erhalten, setzen Sie den Abstandsblock in die Seitenplatte ein, die Sie nicht schneiden. Wenn Sie den Abbildungen folgen wollen, setzen Sie den Abstandshalter wie abgebildet in die linke Seitenplatte ein:

Als Nächstes nehmen Sie Ihren Schraubstock und bereiten die Werkbank für das Schneiden vor. Stellen Sie sicher, dass Sie reichlich Schmieröl haben und dass Ihr Arbeitsbereich gut beleuchtet ist.

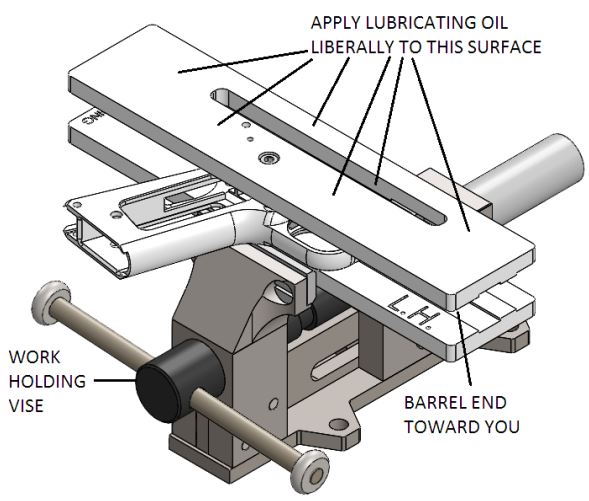

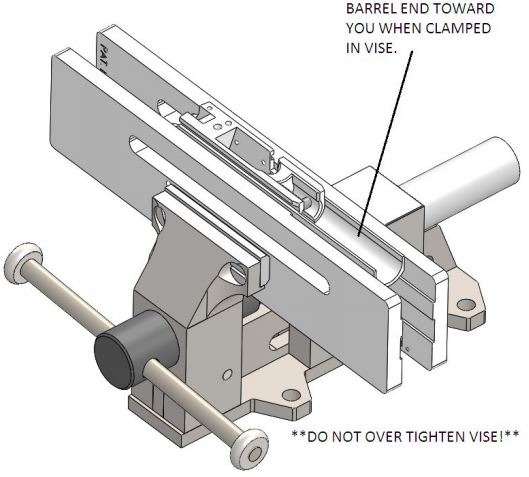

#6: Befestigen Sie Ihre Vorrichtung im Schraubstock und schmieren Sie

Erforderliche Teile:

- Schraubstock

- Schmieröl

Richten Sie den Rahmen und die Vorrichtung so aus, dass die linke Seitenplatte in der Vorrichtung befestigt ist. Vergewissern Sie sich, dass das Laufende des Rahmens zu Ihnen zeigt:

Nach der Befestigung tragen Sie reichlich Schmieröl auf die gesamte Oberfläche der rechten Seitenplatte auf. Der Schneidewagen kommt direkt mit jeder Seitenplatte in Kontakt (und reibt daran). Das Öl sorgt dafür, dass der Schneidwagen frei auf den Platten gleitet.

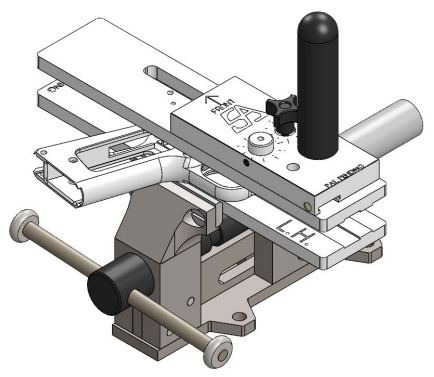

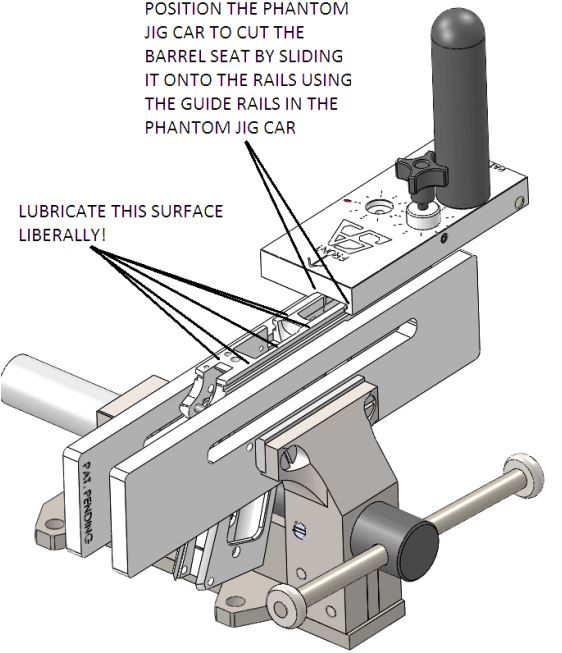

#7: Setzen Sie den Wagen auf die Vorrichtung und richten Sie die Klinge aus

Erforderliche Teile:

- Schneidwagen

Setzen Sie den Schneidwagen auf die rechte Seitenplatte der Vorrichtung, aber bewegen Sie ihn noch nicht. Die Führungsnase mit der Klinge sollte in dem offenen Schlitz auf der Seitenplatte der Vorrichtung sitzen:

Versuchen Sie NICHT, den Rahmen zu schneiden, BEVOR Sie dies gelesen haben.

Wir müssen die Klinge „nullen“, das heißt, die Klinge muss den Rahmen gerade berühren. Dies ist unsere Ausgangsposition. Vergewissern Sie sich zunächst, dass das Auto flach auf der Vorrichtung aufliegt, wie oben abgebildet. Wenn das Auto nicht flach aufliegt, ragt das Messer wahrscheinlich heraus. Drehen Sie den Knopf gegen den Uhrzeigersinn zurück.

Wenn das Auto flach auf der Vorrichtung liegt, drücken Sie es langsam von sich weg. Das ist die Schnittrichtung. Halten Sie die Bewegung an, wenn Sie Reibung spüren. Das bedeutet, dass die Klinge den Rahmen berührt. Wenn die Klinge den Rahmen berührt, drehen Sie den Knopf gegen den Uhrzeigersinn und ziehen Sie die Klinge zurück. Gehen Sie so vor, bis Sie nicht mehr spüren, dass die Klinge den Rahmen berührt. Stellen Sie dann den Schneidewagen zurück, indem Sie ihn an das Ende des Rahmens bringen, das Ihnen am nächsten ist.

Schieben Sie den Wagen erneut langsam nach vorne, während Sie den Knopf im Uhrzeigersinn drehen, um die Klinge abzusenken. Tun Sie dies, bis die Klinge sich gerade berührt und Sie ein wenig Reibung spüren. Halten Sie die Bewegung an, wenn dies geschieht.

Sie haben Ihren Nullpunkt gefunden.

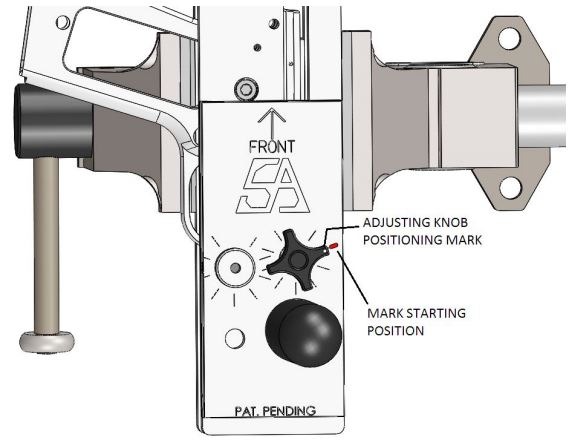

#8: Markieren Sie die Null-/Startposition auf der Vorrichtung

Benötigte Teile:

- Heller Permanentmarker

Nun müssen Sie die Startposition auf dem Schneidewagen mit einem Marker markieren. Ein Beispiel für die Startposition ist unten in Rot dargestellt. Sehen Sie die Einkerbungen auf dem Schneidewagen unterhalb des Einstellknopfes? Es gibt insgesamt zehn (10) Einkerbungen. Jede Kerbe steht für 1/10 einer Umdrehung. Außerdem befindet sich ein kleiner weißer Punkt an einem der Ohren des Knopfes:

Mit diesem weißen Punkt (und den zehn Kerben) messen Sie die Drehung des Knopfes im Uhrzeigersinn und damit die immer größer werdende Tiefe der Schneide.

Um die Schnitte für jede Gleitschiene fertigzustellen, musst du den Einstellknopf genau 19 Kerben von deiner Ausgangsposition aus drehen, oder 1,9 komplette Umdrehungen.

#9: (Endlich) die Gleitschienen schneiden!

Du bist endlich bereit zum Schneiden! Wenn die Vorrichtung geölt, die Klinge auf Null eingestellt und die Startposition klar markiert ist, können Sie beginnen, den Schneidewagen auf dem Rahmen vorwärts zu bewegen. Dadurch wird das Aluminium vom Rahmen entfernt und jede Gleitschiene herausgeschnitten:

Es wird empfohlen, 3 bis 4 Schneiddurchgänge durchzuführen, bevor Sie den Knopf um eine Kerbe drehen. Wir empfehlen außerdem, regelmäßig Schmieröl auf die Vorrichtung und den Wagen aufzutragen. Halten Sie den Bereich der Gleitschiene frei von Aluminiumrückständen, indem Sie den Bereich zwischen den Schneidedurchgängen mit Druckluft oder einem Pinsel reinigen.

Tipp: Wenn Sie bemerken, dass sich die Schneidevorrichtung wackelig anfühlt oder wenn sich der Knopf beim Drehen locker anfühlt, ziehen Sie die Stellschraube, die die Schneidevorrichtung festhält, erneut an. Sie können sich lockern.

Um eine schöne glatte Oberfläche zu gewährleisten, nehmen Sie kleine Anpassungen (ein Viertel einer Kerbe) für die letzten paar Schneidedurchgänge vor und stellen Sie sicher, dass reichlich Öl vorhanden ist.

Wiederholen Sie die Schritte 6 bis 9 für die gegenüberliegende Seite des Rahmens.

Wenn Sie die Gleitschienen auf beiden Seiten des Rahmens fertiggestellt haben, können Sie den Rahmen und die Vorrichtung aus dem Schraubstock nehmen.

Machen Sie eine Pause, kommen Sie zurück und bereiten Sie sich auf den letzten Bearbeitungsschritt vor: Schneiden des Laufsitzes.

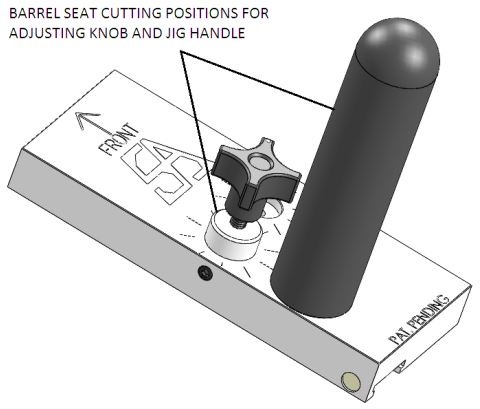

#10: Bereiten Sie Ihre Arbeit zum Schneiden des Laufsitzes vor

Zunächst demontieren Sie den Rahmen aus der Vorrichtung, indem Sie die M5 x .8 Inbusschraube und die Passstifte entfernen. Nehmen Sie sich einen Moment Zeit, um den Rahmen zu inspizieren und eventuelle Ablagerungen zu entfernen.

Sichern Sie den Rahmen und die Vorrichtung wieder, indem Sie die Passstifte versetzen und die Schraube wie unten gezeigt wieder anziehen:

Wenn der Rahmen und die Vorrichtung wieder zusammengebaut sind, spannen Sie die Baugruppe senkrecht in Ihren Schraubstock ein. Um zu verhindern, dass die Oberflächen der Seitenplatten bei zukünftigen Arbeiten beschädigt werden, verwenden Sie einige Lappen oder Handtücher zwischen den Schraubstockbacken.

Als nächstes nehmen Sie den Schneidewagen und verschieben den Griff und den Einstellknopf auf die linke Seite des Wagens:

#11: Die Klinge des Laufsitzes auf Null stellen, den Sitz schneiden

Um mit dem Schneiden des Laufsitzes zu beginnen, positionieren Sie den Wagen auf dem Rahmen und der Vorrichtung wie unten gezeigt. Tragen Sie wie zuvor reichlich Schmieröl auf alle Kontaktflächen auf:

VOR DEM SCHNEIDEN müssen Sie die Feststellschraube des Laufsitzmessers lösen und das Messer auf Null stellen. Wiederholen Sie die Schritte 7 und 8 wie oben beschrieben.

Vergessen Sie nicht, die Ausgangsposition der Klinge in Bezug auf den weißen Punkt auf dem Einstellknopf zu markieren, bevor Sie den ersten Schnitt machen.

Der Laufsitz muss bis zu einer Tiefe von 0,077″ geschnitten werden, was 2,4 vollständige Umdrehungen (24 Kerben) des Einstellknopfes erfordert. Machen Sie wie zuvor kleinere Schnitte für die letzten Durchgänge, um ein glattes, poliertes Finish zu erzielen.

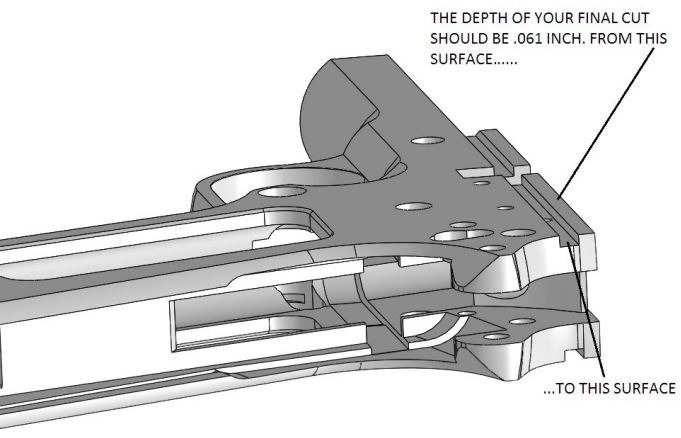

Tipp zum Schneiden des Laufsitzes

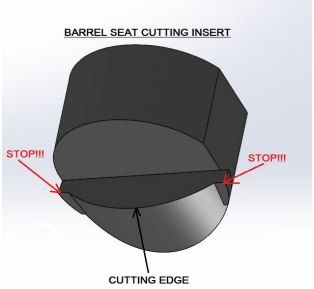

Um sicherzustellen, dass Sie den Laufsitz nicht zu sehr einschneiden, überprüfen Sie die Tiefe des Schneidmessers, wenn Sie sich dem Ende nähern. Auf beiden Seiten des Messers befinden sich zwei Ohren:

Wenn Sie sehen, dass die Ohren auf beiden Seiten des Messers Material vom Rahmen abtragen, STOPPEN SIE DEN SCHNITT. Sie haben Ihre endgültige Schnitttiefe erreicht.

Ihr 1911er Rahmen ist fertig

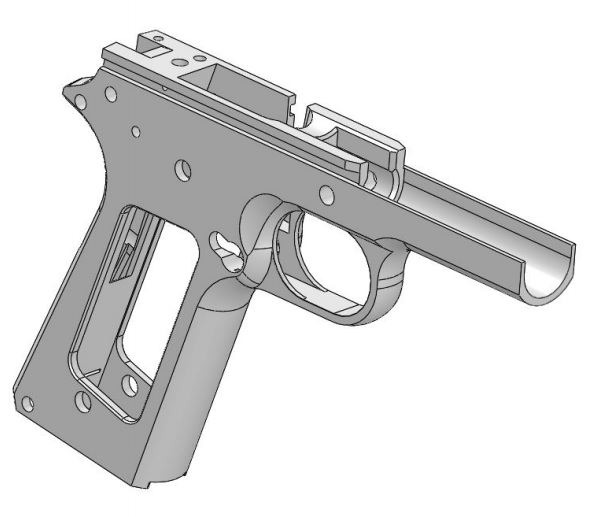

Nachdem der Laufsitz geschnitten wurde, können Sie sich einen Moment Zeit nehmen, um zu feiern. Sie sind jetzt der Besitzer eines richtigen 1911er Rahmens! Wenn alles geschnitten und gebohrt ist, können Sie mit der Endmontage Ihres Schlittens, Laufs und Teilesatzes beginnen.

Endmontage

Wenn Ihr Rahmen fertig ist, kann er mit den richtigen 1911 Teilen Ihrer Wahl zusammengebaut werden. Diese Rahmen funktionieren mit allen im Handel erhältlichen 1911 Teilen in 9mm und .45 ACP, mit Schlitten, Läufen und Teilen, die für Government und Commander Rahmen konfiguriert sind.

Zusammenfassung

Das Schneiden und Bohren des 80%igen 1911-Rahmens ist der schwierigste Teil des ganzen Projekts. Aber mit den richtigen Werkzeugen – und wenn Sie die Anweisungen genau befolgen – können Sie Ihre eigene selbstgebaute 1911 an einem einzigen Nachmittag für den Schießstand fertig haben. Benötigen Sie Hilfe bei Ihrem Bau oder haben Sie Fragen zur Fertigstellung Ihres Rahmenrohlings? Rufen Sie uns an oder schicken Sie uns eine E-Mail. Wir bauen auch in unserer Freizeit Gewehre und Handfeuerwaffen!